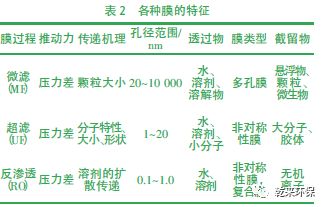

目前已经工业化应用的膜分离过程有微滤(MF)、超滤(UF)、反渗透(RO)、纳滤(NF)、电渗析(ED)、渗析、气体分离、渗透汽化、乳化液膜(ELM)、膜生物反应器(MBR)等。而膜技术在工业废水回用中应用较多的主要是微滤、超滤和反渗透及组合工艺,三者均是以外界压力差作为推动力,对溶液中溶质和溶剂进行分离、分级、提纯和富集。表2 列出了各种膜的特征。

微滤和超滤主要用于除去固体微粒、大分子物质、病毒及胶体,具有很好的除浊效果。常用微滤或超滤取代二沉池,截留钢铁废水中含有的悬浮物、胶体和油类。而反渗透膜主要用于钢铁废水除盐处理,对几乎所有的溶质都有很高的脱除率。

1 微滤在钢铁工业废水处理中的应用

微滤膜又称微孔过滤,是一种压力驱动的膜分离过程,主要基于筛孔分离过程原理,通过截留颗粒、黏土、细菌以达到净化、分离、浓缩的目的,是一种精密过滤技术,介于常规过滤和超过滤之间,必须结合深层过滤或其他预处理方法才能达到好的过滤效果,因此微滤常常被用作一种粗过滤。

连续微滤膜(CMF)具有结构紧凑、运行费用低廉、设备控制简便灵活等特点,特别适用于废水的深度处理与多用途回用。连续微滤膜是以中空纤维微滤膜为中心处理单元,并配以特殊设计的管路、阀门、自清洗单元、加药单元和PLC 自控单元等形成闭路连续操作系统。主要由预过滤系统、微滤主机、供水系统、反冲洗系统、压缩空气系统、化学清洗系统以及PLC 自控系统等组成。连续膜过滤系统采用错流过滤的方式,运行压力在0.6~0.15 MPa 之间波动。系统每3~5 周左右进行化学反洗后,膜通量与跨膜压差等膜性能参数可基本恢复至起始水平。天津环境保护科学研究院唐运平等人,采用国产连续微滤膜系统的天津某钢铁集团对钢铁污水处理厂生物处理的二级出水进行深度处理,并现场实测出水水质和该系统运行参数,研究结果表明,连续微滤膜具有较强的耐污能力,系统运行稳定,经过在线清洗和加药清洗后,可恢复膜组件性能,并能够有效去除水中COD、悬浮物、胶体和有机颗粒,出水水质优良。

天津某钢铁集团于2008 年建成了废水处理与再生回用项目,该项目将天津某钢铁废水、生活污水、工业废水等多源废水进行处理和回收利用,实践证明,在整套工艺流程中,微滤可以满足多用途回用和反渗透系统的预处理要求。

2 超滤在钢铁工业废水处理中的应用

超滤是一种压力驱动的膜分离过程,是根据分子的大小和形态筛选机理进行分离的,主要去除固体微粒、病毒、大分子物质、胶体等,以达到将溶液进行净化、分离、浓缩的目的,是介于微滤和纳滤之间的一种膜过程。

超滤膜可分为无机膜和有机膜,无机膜主要是陶瓷膜和金属膜。随着近年来对无机膜技术的深入研究,无机膜较有机膜表现出了更多优良的性能,其具有耐腐蚀、机械强度高、孔径分布窄及使用寿命长、膜出水通量高、出水水质稳定、占地面积小、工程投资少等优点。其中无机陶瓷超滤膜是固态膜的一种,主要是由Al2O3,ZrO2,TiO2 和SiO2 等无机材料制备的多孔膜,其孔径为2~50 mm,具有化学稳定性好,能耐酸、耐碱、耐有机溶剂;机械强度大,可反向冲洗;抗微生物能力强;耐高温;孔径分布窄,分离效果好等特点。

钢铁行业如何对乳化含油废水进行经济高效无污染处理,是我国环保水处理行业的难题。用膜法能有效地去除轧钢废水中油类、悬浮物,降低下级废水处理单元的负荷。冷轧废水不仅数量比钢铁厂其他部分产生的同类废水多,且其成分复杂,除含有废酸、碱、油、乳化液少量机械杂质外,还含有大量的金属盐类,其中主要是铁盐;此外,还有少量的重金属离子和有机成分,是含油废水体系中处理难度较大的一种废水。泰钢冷轧带钢工程在生产过程中产生了大量的含油废水,含油量在2%~10%,如果不做处理会对环境造成严重污染,同时造成能源巨大浪费。

采用超滤工艺处理,利用无机陶瓷超滤膜的特性,通过机械筛分的原理实现油水分离,实现油、水的回收利用。该废水处理工艺简单,节省了投资和运行费用,运行费用约为常规处理法的3/5,不需投加化学药剂,排泥量小,污泥量减少2/3,无二次污染问题。

攀钢冷轧薄板厂在生产过程中产生的废水由于水质成分复杂,处理非常困难,其中较困难的是乳化液废水处理。由于乳化液中含有大量的表面活性剂,因此化学性质非常稳定,采用一般处理方法难以实现油水的有效分离,目前国内常用的方法是化学破乳法。

该方法在生产应用中破乳效果不稳定,出水含油量高达200~400 mg/L,二次污染严重;且运行费用高,年运行费用(不含人工费、固定资产折旧费)高达60万元以上。攀钢动力厂通过采用无机陶瓷膜对冷轧乳化液废水处理进行工业性应用试验研究,成功地将无机陶瓷超滤膜技术应用在冷轧废乳化液的处理中。经过近3 年的生产运行情况证明,该套无机陶瓷超滤膜处理装置设备运行各项系数均达到设计要求,实现了油水较好分离,出水水质稳定,其出水油含量低于10 mg/L的国家排放标准,平均为4.1 mg/L,消除了原处理方法无法实现油水分离的问题,实现了废油有效回收利用,确保了冷轧生产稳定运行,解决了因化学破乳法困扰攀钢多年的废油泥渣二次污染的重大环保问题。其工程投资为国外有机膜超滤装置的1/5,运行成本由化学破乳所需的10.59 元/m3降低到6.11 元/m3,在国内外处于领先水平,具有较高的推广价值。

3 反渗透在钢铁工业废水处理中的应用

反渗透借助于半透膜对溶液中溶质截留,在高于溶液渗透压的压差推动力下,使溶剂渗透半透膜,从而达到溶液脱盐的目的。反渗透主要用来去除水中溶解的无机盐,反渗透膜对几乎所有的溶质都有很高的脱除率。

某钢铁企业采用综合废水作为水源,经过预处理和深度处理使废水达到回用标准。反渗透膜选用的是美国海德能公司生产的增强型低污染反渗膜PROC10,设计膜通量为19.9 L/m2·h;单套排列方式为30∶15(6 芯膜壳);反渗透出力为3×200 m3/h;回收率为75%;温度为25 ℃。反渗透系统投运6 个月后,由初始产水在140~150 m3/h 到稳定在170 m3/h 左右;反渗透系统的透盐率1%~2%;反渗透系统在整个运行期间,总系统压差都保持在0.1 MPa 左右,两段压差都在0.05 MPa,在某种程度上可以说明膜表面没有发生污染。由以上数据可以证明反渗透膜法水处理技术适用于钢铁废水的深度处理。

为了降低钢铁废水中的溶解性总固体以及其他影响其回用的污染物含量,使得钢铁废水可以进一步回用,膜法水处理技术不可或缺。反渗透技术已经是废水回用深度处理的主流工艺,国内许多大型钢铁厂已经投建并使用。反渗透膜作为钢铁企业以脱盐为目的的单元分离工艺,反渗透技术以其性能稳定、占地面积小、运行费用低、管理简单等特点,被广泛应用于钢铁废水回用领域。其中太原钢铁、莱芜钢铁、国丰钢铁等钢铁公司,几年前就早已应用反渗透技术到废水回用的项目中,并成功地使吨钢新水耗量都下降到3.5 t 左右,优于世界先进水平。唐山钢铁股份有限公司利用企业周边的矿井废水作为反渗透膜工艺的水源,取得了非常好的效果。唐钢还针对一部分生产废水(240 m3/h),利用反渗透技术深度处理后,按照除盐水的水质要求进行回用,从而实现废水的再生和资源化。反渗透膜能够去除悬浮固体、盐类和小分子有机物,是一种以压力为驱动力的脱盐装置。在反渗透使用过程中较为困扰的问题就是膜污染,膜污染的种类主要分为颗粒污染、胶体污染、难溶盐析出和生物污染。反渗透装置能否正常运行,在很大程度上取决于预处理系统的设计和运行是否合理,因此预处理至关重要。预处理部分主要去除原水中的悬浮物、胶体、有机物及微生物等。

目前反渗透在钢铁废水回用方面主要有3 种工艺,即:超滤+反渗透、多介质过滤+反渗透、多介质过滤+超滤+反渗透,其中前两种工艺的占比之和超过90%。它们的主要区别在于超滤和活性炭。超滤主要是能去除水中非溶解性杂质,特别是钢铁废水中的总铁,超滤出水的总铁都能保证在0.1 mg/L 以下;当入水水质发生波动时,超滤产水水质也能保证在稳定的水平。其产水的浊度(NTU)在1 以下,SDI15<3。活性炭工艺可通过吸附作用去除油类和小分子有机物,保证后续反渗透膜的进水安全。从某钢铁企业的废水深度处理的数据得知,活性炭对UV254 的去除率是超滤膜的4 倍。因此,在具体应用时可根据废水性质进行选用,一般来说,当废水中含油脂较多(如轧钢冶炼废水)时,可优先考虑多介质过滤+反渗透工艺;当废水中含非溶解性杂质较多(如炼铁废水)时,则可考虑超滤+反渗透工艺;而当废水中上述两类污染物质都较多时,可考虑多介质+超滤+反渗透工艺,这也是该工艺有接近10%应用规模的原因。

为考察超滤+反渗透集成膜工艺在钢铁厂污水回用中的稳定性与工程效果,同时研究运行过程中超滤膜的污染情况,并确定较好的清洗药剂和药剂浓度,高嵩、于海琴、陈福泰等人在邯郸钢铁厂污水处理厂进行了研究,结果表明,应用超滤作为反渗透的预处理措施,来处理钢铁污水厂的二级出水,产水水质能控制在比较稳定的区域,主要技术指标能够符合反渗透的技术要求,浊度的去除率达到95%以上,出水的SDI 值保持在3 以下。超滤的污染物质主要是金属离子结构和微生物、细菌等,因此,使用柠檬酸、次氯酸钠有可能取得良好的清洗效果。应用PVDF 中空纤维超滤膜,能够有效防止浓差极化,抑制污染,并能经受较高浓度的化学药剂清洗,可维持较长时间的运行周期。由此可见,在选择具有针对性的常规水处理工艺的基础上,结合超滤处理工艺作为反渗透的预处理,能保证反渗透系统的长期、稳定运行,为钢铁企业提供可替代新鲜水、锅炉用水、工业工艺用水的高品质回用水。

上一篇:聚丙烯酰胺氧化杀菌作用

下一篇:除磷剂的分类及使用

致力于优化每个水处理项目,打造中国环保行业品牌企业

保护环境是我们每个人的责任和义务