(1) 腐蚀机理

循环冷却水系统中的金属腐蚀是电化学腐蚀,是在金属和水的接触面上,无数对阴阳极间电子通过金属本体流动的过程,和水接触的不同金属之间或同一金属由于不均匀性、杂质以及介质浓度、温度、传热的不均一性等造成的电位差异,构成了宏观或微观电池。在阴阳极上发生以下电化学反应,使金属腐蚀。

(1) 腐蚀类型

①点蚀。由于金属材料中存在缺陷、杂质和溶质等不均一性,当介质中含有某些活性阴离子(CL-)时,这些活性阴离子首先被吸附在金属表面某些点上,从而使金属表面钝化膜破坏。一旦这层钝化膜破坏又缺乏自钝化能力时,金属表面就发生腐蚀。这是因为在金属表面缺陷处易露出基体金属,使其呈活化状态,而钝化膜仍为钝态,钝态区域电位高于活化状态区域,这样就形成了腐蚀电池:活性-钝性腐蚀电池,由于阳极面积比阴极小得多,阳极电流密度大,所以腐蚀往深处发展,金属表面很快就被腐蚀成小孔。在蚀坑内由于阳极溶解的自催化作用(酸化)又大大提高了点蚀腐蚀速率。通常孔越小,阴、阳极面积比越大,穿孔越快。

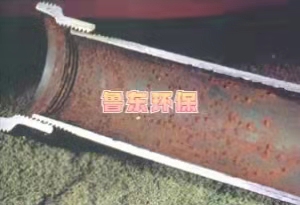

②缝隙腐蚀。与水接触的金属表面上,由于金属表面的缺陷及不均匀性、表面沉积(包括粘泥、污垢、多孔疏松锈层)以及螺帽、垫片与金属间形成的缝隙内,介质(循环水)处于滞流或不流动状态,缝隙内氧浓度、腐蚀性离子

(如CL-)等与缝隙外产生较大的差异,形成了氧浓差电池或盐浓差电池(离子浓差电池),因而产生腐蚀。在氧浓差

电池中。缝隙内贫氧,电位低,成为阳极区,缝隙周围富氧,电位高,成为阴极区,构成小阳极大阴极,使得局部区域的腐蚀加重。炼油厂水冷器水侧管壁、管板管口胀接处、管板垫片下,普遍存在此种类型的腐蚀。产生此类腐蚀的金属,表面为隆起的大小不等的锈瘤或沉积物,锈瘤或沉积物下呈明显的坑蚀,坑蚀深度不等。腐蚀严重时可导致冷却器管壁穿孔。腐蚀后的金属,表面粗糙不平。

水冷器的金属构件通过铆、焊、紧固件、胀接等方式实现连接,在这一过程中各部件间会形成一定缝隙。当循环水中存在的危害阴离子在这些缝隙中集聚、浓缩后,会产生严重的缝隙腐蚀。普遍认为缝隙腐蚀是氧浓差电池和闭塞电池自催化效应两种机理的共同作用。

③冲蚀。冲蚀是因为流速过大或因金属表面结垢造成的湍流对金属表面产生切应力,破坏了保护膜,促进剥离腐蚀产物,裸露新鲜表面,造成侵蚀形成的。在水冷器中,U型管换热器的弯管处,以及管板及管口部分处于流体专项湍流区,腐蚀最为明显。由于炼油厂水冷器中循环水流速一般不高(>2m/s),故冲蚀比较少见。

④微生物腐蚀。微生物腐蚀是因细菌繁殖、分泌、代谢等方式形成的粘泥沉积在金属表面,破坏保护膜,构成局部电池,导致了垢下腐蚀。引起腐蚀的微生物一般为细菌和真菌,也有藻类及原动生物,一般是多种微生物共同作用的结果。通常认为,微生物腐蚀机理是通过电极电位和浓差电池发生变化而直接或间接的参与腐蚀作用。

⑤氯离子腐蚀。目前,炼化企业循环水系统多采用游离氯或化合氯进行杀菌处理,这造成循环水中的氯离子含量较高。氯离子会促进电荷的转移,加剧电化学腐蚀。氯离子对不锈钢会产生孔蚀与应力腐蚀开裂,对碳钢会促进均匀腐蚀与局部腐蚀。

⑥电偶腐蚀。 电偶腐蚀是因不同材质存在电位差造成的。在水冷器中, 当管板、折流板、换热管等构件材质不统一时,易发生该类腐蚀。

上一篇:反渗透停机后的正确保存方法

致力于优化每个水处理项目,打造中国环保行业品牌企业

保护环境是我们每个人的责任和义务